در سال 2015، آقایان بابک منافی، وحید شاطرمشهدی زیر نظر اساتید راهنما آقایان دکتر ابری نیا و دکتر فرجی، نتایج کار بر روی روش اکستروژن معکوس هیدرواستاتیکی در مجله The International Journal of Advanced Manufacturing Technology به چاپ رسانیدند و در سال 2016 در کشور آمریکا ثبت اختراع شد. مقاله و ژورنال در زیر قابل مشاهده است:

مقاله

ثبت اختراع

اصول روش

اکستروژن معکوس هیدرواستاتیکی، روشی بر مبنای روش اکستروژن معکوس نوین می باشد که در قسمت های زیر می توان اصول این روش و پروژه انجام شده توسط مرکز را مشاهده کرد.

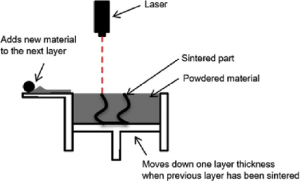

در شکل زیر، شکل شماتیک فرآیند نشان داده شده است.

شکل شماتیک فرآیند اکستروژن معکوس هیدرواستاتیکی

چنانچه مشاهده می شود، در این روش، سیال بیلت را در حین شکلدهی احاطه کرده است و ماده تحت فشار هیدرواستاتیکی در داخل مخزن جریان پیدا می کند. وجود فشار هیدرواستاتیکی سبب شده است تا به گونه ای این روش جدید، تلفیقی از مزایای روش اکستروژن هیدرواستاتیکی و اکستروژن معکوس نوین باشد.

اجزای قالب فرآیند اکستروژن معکوس هیدرواستاتیکی

در شکل بالا اجزای قالب مشاهده می شود. به عبارتی سنبه ثابت دارای یک محفظه است که در داخل آن بیلت و سیال قرار داده می شود. سنبه متحرک بر روغن فشار وارد کرده و در اثر فشار هیدرواستاتیک، بیلت در داخل قالب پایینی شکل می گیرد.

قطعه تولیدی

در بالا بیلت اولیه (a) که از جنس سرب بود و قطعه نهایی (b) نشان داده شده است. یکی از مزایای ویژه روش نوین این است که شکلدهی در ماده به صورت همگن رخ می دهد. در شکل زیر قطعه حاصل از روش اکستروژن معکوس نوین (b) و روش اکستروژن معکوس هیدرواستاتیکی (a) نشان داده شده است.

مقایسه قطعه تولیدی به روش اکستروژن معکوس نوین (b) و روش اکستروژن معکوس هیدرواستاتیکی (a)

مشاهده می شود که قطعه تولیدی با روش نوین نیازی به مراحل بعدی از قبیل برش قسمت زائد ابتدای لوله ندارد مانند آنچه در قطعه تولیدی به روش اکستروژن معکوس نوین رخ داده است. در شکل زیر نمودار تغییرات کرنش قطعه در برابر فاصله در راستای ضخامت نشان داده شده است. مشاهده می شود که روش نوین کرنش بالاتری را در کنار دیگر مزایا به ماده اعمال می کند.

در شکل زیر نمودار تغییرات کرنش در راستای طولی قطعه مقایسه شده است که نشان داده شده است که این روش نوین کرنش بالاتری را در مقایسه با دیگر روش ها به ماده اعمال می کند.

در جدول زیر نیروی شکلدهی برای هر فرآیند نشان داده شده است. مشاهده می شود که نیروی شکلدهی برای این فرآیند حتی از فرآیند اکستروژن معکوس نوین کمتر می باشد.

جدول نیروی شکلدهی

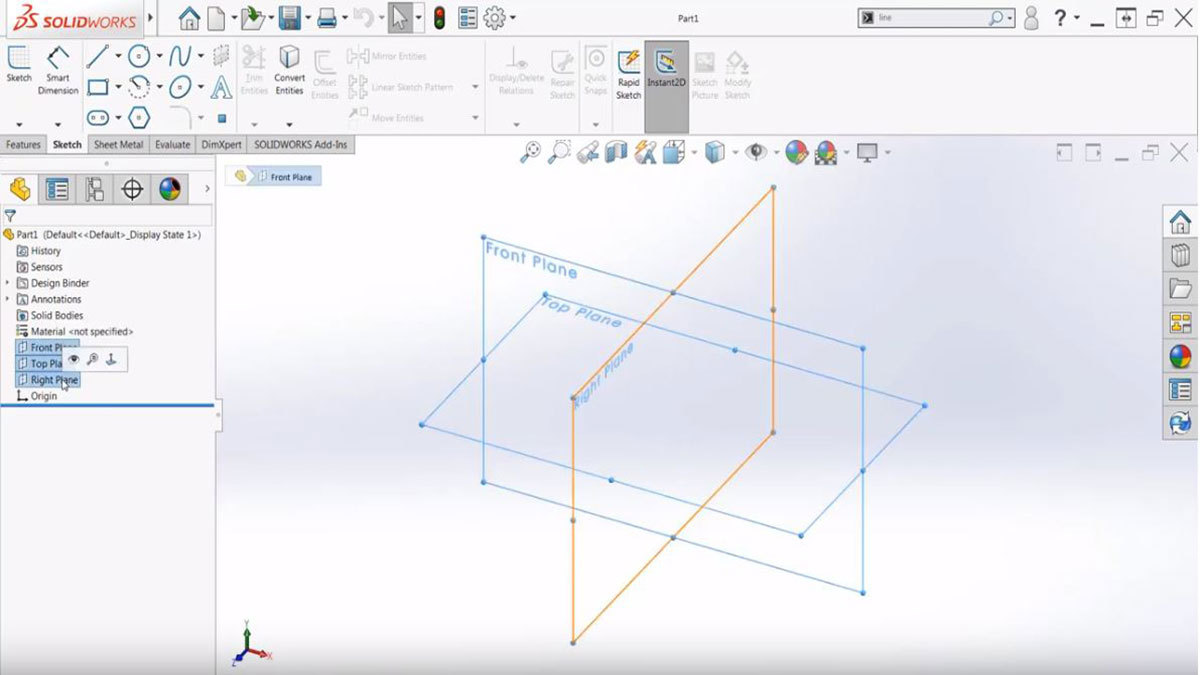

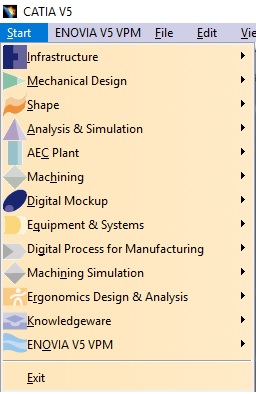

لازم به ذکر است که در این پروژه از طراحی و مهندسی به کمک کامپیوتر کمک گرفته شده است.