رفتار مکانیکی-حرارتی مواد پلاستیکی (بخش اول)

در ادامه مبحث طراحی و ساخت قالب های تزریق پلاستیک، در ادامه به بررسی رفتار مکانیکی-حرارتی مواد پلاستیکی پرداخته می شود.

در مقایسه با اکثر فلزات، خواص مواد پلاستیکی به تغییرات دما بسیار حساس هستند. تغییرات دما می تواند باعث تغییرات قابل توجهی در ابعاد یک قطعه پلاستیکی و تغییرات قابل توجهی در عملکرد مکانیکی مواد پلاستیکی شود.

مواد پلاستیکی که گفته میشود پایداری ابعادی خوبی دارند، موادی هستند که دارای ضریب انبساط حرارتی پایین و عملکرد مکانیکی خوب (خزش کم و غیره) در محدوده دما (و رطوبت نسبی) مرتبط با کاربرد هستند.

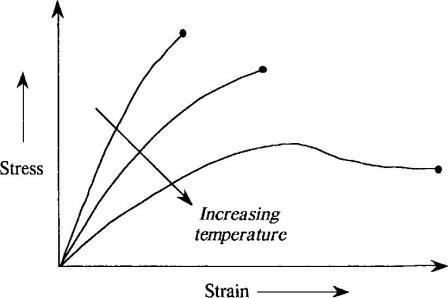

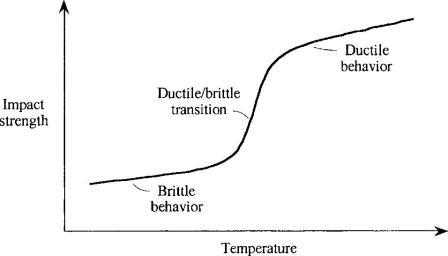

از آنجایی که بیشتر خواص مواد تحت تأثیر دما قرار می گیرند، مهم است که طراحان به دقت هر دو درجه حرارت پایین و بالا را در ارتباط با کاربرد در نظر بگیرند. بیشتر مواد پلاستیکی در محدوده دمایی پایین شکننده می شوند و بالاتر از محدوده ای از دماهای بالا نرم تر می شوند. طراحان باید دادههای خواص مکانیکی را در محدوده دماهای پیشبینیشده در طول کاربرد نهایی به دست آورند (یا به طور متناوب تولید کنند).

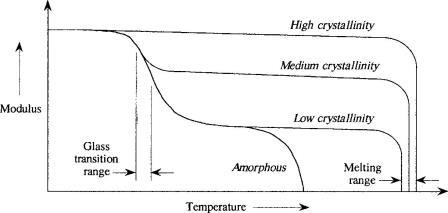

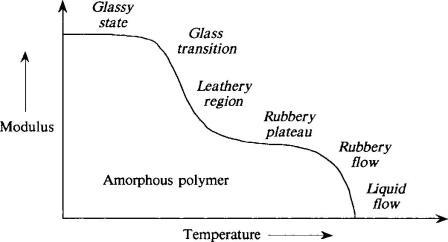

رفتار مکانیکی حرارتی یک پلیمر به راحتی با استفاده از منحنیهای مدول-دما توصیف میشود. پلیمرهای آمورف منحنی مدول-دما را مشابه با آنچه در شکل 1 نشان داده شده است، نشان می دهند.

پلیمرهای آمورف با افزایش دما به تدریج نرم می شوند و دمای مذاب واقعی ندارند (زیرا مولکول های پلیمر به طور تصادفی در تمام دماها پراکنده می شوند). در دماهای پایین، پلیمرهای آمورف صلب و شیشه ای هستند.

در یک دمای بحرانی، یا به عبارت مناسب تر، در یک محدوده دمایی باریک، پلیمرهای آمورف شروع به انعطاف پذیرشدن یا چرمی شدن می کنند. این دما به عنوان دمای انتقال شیشه ای Tg شناخته می شود و با حرکت و تحرک سگمنتال زنجیره پلیمری مرتبط است.

در دماهای بالاتر از Tg، پلیمر لاستیکی میشود و تا زمانی که دما به اندازهای بالا میرود که جریان واقعی مایع مانند حاصل شود (به عنوان مثال، دمای پردازش) لاستیک باقی میماند.

اصطلاحات دمای پایین و زیاد نسبت به Tg هستند. پلیمرهای آمورف صلب مانند پلی استایرن یا پلی کربنات دارای مقادیر Tg بالاتر از دمای اتاق هستند و به همین دلیل در دمای اتاق صلب هستند. پلی کربنات ماده مفیدتری در دماهای بالا است، زیرا Tg آن 150 درجه سانتی گراد در مقایسه با 100-105 درجه سانتی گراد برای پلی استایرن است. از سوی دیگر، الاستومرهای آمورف (گاهی اوقات به صورت متقاطع کمی) در دمای اتاق انعطاف پذیر هستند و بنابراین دارای مقادیر Tg هستند که کمتر از دمای اتاق هستند.

شکل 1 رفتار مدول در مقابل دما برای یک پلیمر آمورف

بررسی رفتار مکانیکی-حرارتی مواد پلاستیکی تاثیر بسیار مهمی در طراحی قطعات و ساخت قالب های تزریق پلاستیک دارد.