تمرکز تنش در طراحی قطعات پلاستیکی (بخش دوم)

تمرکز تنش در طراحی شکل قطعات پلاستیکی (بخش دوم)

در بخش اول به مفهوم تمرکز تنش در طراحی و ساخت قطعات پلاستیکی پرداخته شد. تمرکز تنش در طراحی شکل قطعات پلاستیکی تاثیر بسیار مهمی دارد.

در ادامه به بررسی این موضوع در تیرهای یک سرگیردار پرداخته می شود که در قطعات پلاستیکی به وفور استفاده می شود.

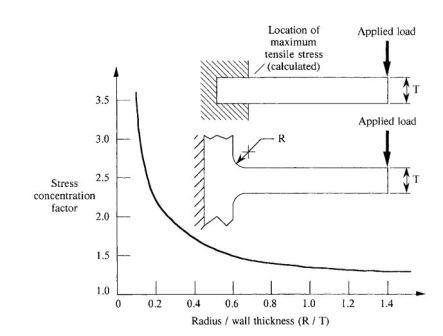

شکل ۱. عامل تمرکز تنش در مقابل R/T برای یک تیر یک سر گیردار.

پارامترهای تمرکز تنش گاهی به صورت گرافیکی ارائه می شوند. شدت تنش در تقاطع دیوار برای یک تیر یک سر گیر دار معمولاً با استفاده از نمودار توصیف می شود، مانند نمودار نشان داده شده در شکل ۱.

شکل نشان می دهد که افزایش در مقدار شعاع در تقاطع دیوار، ضریب تمرکز تنش را کاهش می دهد. ارقام از این نوع باید با احتیاط مورد استفاده قرار گیرند، زیرا یک مقدار شعاع بیش از حد بزرگ می تواند منجر به تشکیل علامت سینک، تشکیل فضای خالی، و تنش های انقباضی/خنک کننده به دلیل افزایش موضعی ضخامت دیواره شود.

شعاع بیش از حد همچنین می تواند سطوح تنش را برای تیرهای یک سر گیردار بسیار کوتاه، به دلیل تأثیر آنها بر ضخامت کلی تیر، افزایش دهد. بسیاری از منابع نشان میدهند که مقادیر شعاع باید برابر یا بیشتر از 0.20 تا 0.40 برابر ضخامت دیوار پایه باشد، به عنوان عاملی برای تحقق توزیع یکنواخت تنش و ضخامت یکنواخت دیوار.

در ادامه این بحث، باید به این نکته توجه کرد که طراحی قطعات پلاستیکی نه تنها به عوامل مکانیکی مانند تمرکز تنش، بلکه به خواص مواد و فرآیندهای تولید نیز وابسته است. انتخاب مواد پلاستیکی مناسب با توجه به کاربرد نهایی قطعه، از جمله مقاومت در برابر حرارت، ضربه و سایش، نقش تعیینکنندهای در عملکرد قطعه دارد.

به عنوان مثال، پلیاتیلن با چگالی بالا (HDPE) و پلیپروپیلن (PP) به دلیل مقاومت شیمیایی و مکانیکی بالا، اغلب در قطعاتی که تحت تنشهای مداوم قرار میگیرند، استفاده میشوند.

علاوه بر این، فرآیندهای تولید مانند تزریق پلاستیک، قالبگیری بادی و اکستروژن نیز بر توزیع تنش و کیفیت نهایی قطعه تأثیر میگذارند. در فرآیند تزریق پلاستیک، پارامترهایی مانند فشار تزریق، دمای مذاب و سرعت خنکسازی باید به دقت کنترل شوند تا از ایجاد تنشهای داخلی و عیوبی مانند تاببرداشتن یا ترکخوردگی جلوگیری شود.

همچنین، طراحی قالب باید به گونهای باشد که جریان مواد به طور یکنواخت در تمامی بخشهای قالب توزیع شود و از ایجاد نقاط ضعیف که ممکن است باعث تمرکز تنش شوند، جلوگیری کند.

در نهایت، استفاده از نرمافزارهای شبیهسازی کامپیوتری مانند ANSYS یا Moldflow میتواند به طراحان کمک کند تا توزیع تنش و جریان مواد را در مراحل طراحی پیشبینی کرده و بهینهسازیهای لازم را انجام دهند. این ابزارها امکان تحلیل دقیقتر و کاهش خطاهای طراحی را فراهم میکنند، که در نهایت منجر به تولید قطعات با کیفیت بالاتر و عمر طولانیتر میشود.

با توجه به این نکات، میتوان نتیجه گرفت که طراحی و ساخت قطعات پلاستیکی نیازمند توجه همزمان به عوامل مکانیکی، خواص مواد و فرآیندهای تولید است. تنها با در نظر گرفتن همه این جنبهها میتوان به قطعاتی دست یافت که هم از نظر عملکردی بهینه باشند و هم از نظر اقتصادی مقرونبهصرفه.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.