رفتار کوتاه مدت تنش- کرنش

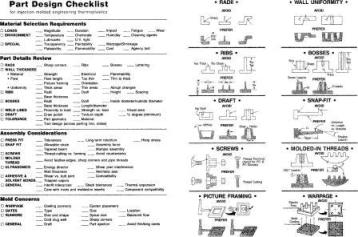

در ادامه مبحث قالب های تزریق پلاستیک جهت طراحی و ساخت علمی قطعات پلاستیکی، مبجث رفتار تنش-کرنش مورد بررسی قرار می گیرد. دادههای تنش-کرنش کوتاهمدت (یا منحنیها) نسبتاً آسان هستند و اساساً برای همه مواد پلاستیکی در دسترس هستند. همانطور که از نام آن پیداست، آزمایش های کوتاه مدت در یک بازه زمانی محدود (معمولاً دقیقه) انجام می شود و معمولاً در شرایط آزمایشگاهی ایده آل انجام می شود.

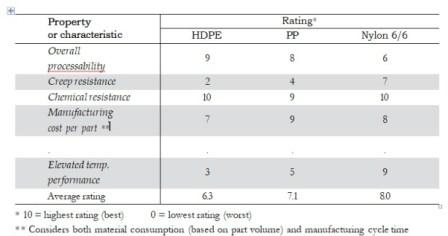

مقادیر مختصات مواد کوتاه مدت (برگ داده) توصیف دقیقی از عملکرد/قابلیت های مکانیکی یک ماده را نشان نمی دهد. با این حال، آنها مبنایی را برای غربالگری و انتخاب مواد اولیه فراهم می کنند (شکل پایین صفحه).

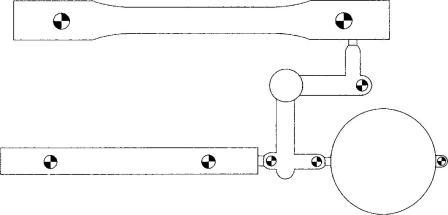

دادههای تنش-کرنش کوتاهمدت ارائهشده توسط تأمینکنندگان مواد معمولاً با استفاده از روشهای آزمایش استاندارد و شرایط آزمایش (معمولاً با استفاده از نرخ ثابت حرکت متقاطع در یک دستگاه آزمایش جهانی) تولید میشوند.

بیشتر داده های تنش-کرنش کوتاه مدت در شرایط استاندارد دمای اتاق/50 درصد رطوبت نسبی تولید می شوند. با توجه به حساسیت دمایی اکثر مواد پلاستیکی، اگر آزمایشها در محدوده وسیعتری از شرایط محیطی انجام شوند، میتوان مشخصات عملکرد کاملتری را ایجاد کرد.

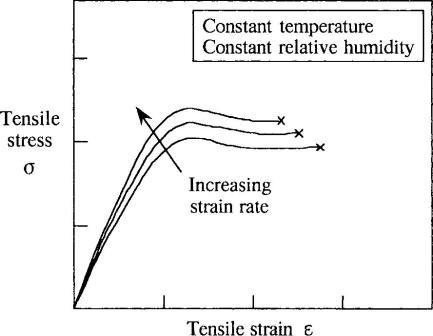

مواد پلاستیکی نیز ویسکوالاستیک هستند و بنابراین رفتار وابسته به زمان از خود نشان می دهند. مواد پلاستیکی تا حدی الاستیک هستند، توانایی ذخیره انرژی را دارند و تا حدی چسبناک هستند، انرژی را به صورت گرمای اصطکاکی پراکنده میکنند و در نتیجه رفتار غیرخطی و تغییر شکل دائمی ایجاد میکنند.

نرخ تغییر شکل مربوط به روش آزمایش بر رفتار چسبناک و در نتیجه نتایج آزمایش تأثیر می گذارد. بیشتر منحنیهای تنش-کرنش کوتاهمدت با نرخهای نسبتاً کم تغییر شکل ایجاد میشوند.

در نرخهای بالاتر تغییر شکل (مانند بارگذاری ضربه)، مواد پلاستیکی سفتتر و شکنندهتر به نظر میرسند، در حالی که در نرخهای پایینتر تغییر شکل، انعطافپذیرتر و انعطافپذیرتر به نظر میرسند. نرخ های بالاتر تغییر شکل مشابه دماهای پایین تر است، در حالی که نرخ های پایین تر مشابه دماهای بالاتر است.

رفتارهای مکانیکی مواد پلاستیکی تحت تأثیر عوامل محیطی مانند دما و رطوبت نسبی و عواملی مانند میزان بارگذاری است.

رطوبت نسبی نیز یک عامل مهم برای موادی مانند نایلون است زیرا آب به عنوان یک نرم کننده عمل می کند و تمایل دارد که پلیمر را انعطاف پذیرتر کند. مهم است که دادههای آزمایشی مورد استفاده برای مقاصد غربالگری/مقایسه مواد در همان شرایط آزمایش (به عنوان مثال نرخ کرنش، دما و غیره یکسان) تولید شود تا بتوان مقایسه دقیقی انجام داد. داده های گزارش شده توسط سازندگان مواد معمولاً با استفاده از استانداردهای ASTM یا ISO تولید می شوند که اکثر متغیرهای مهم را مشخص می کنند.

داده های تنش-کرنش کوتاه مدت در درجه اول برای انتخاب مواد اولیه استفاده می شود. با این حال، دادهها میتوانند برای طراحی مفید باشند، مشروط بر اینکه دماها و نرخهای بارگذاری (یا کرنش) مرتبط با روش آزمایش با کاربرد نهایی برابر باشد.

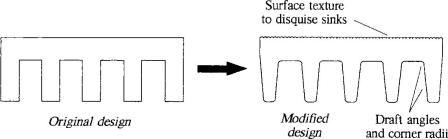

با این حال، حتی در آن زمان نیز، اثرات فرآوری، پیری و مواد شیمیایی بر خواص مکانیکی مواد باید مورد توجه ویژه قرار گیرد.

شرکت نوآوران علوم مهندسی پویا آماده ارائه خدمات مشاوره در مبحث قالب های تزریق پلاستیک جهت طراحی و ساخت علمی قطعات پلاستیکی می باشد.