ساخت قالب تزریق پلاستیک

شرکت نوآوران علوم مهندسی پویا با ارائه خدمات در زمینه طراحی و ساخت قالب های تزریق پلاستیک گیربکس دار ، کشویی ، دقیق ، پیچیده آماده خدمت رسانی به مشتریان عزیز در زمینه تولید قطعات پلاستیکی با تکنولوژی روز و کیفیت بسیار بالا در تیراژهای مختلف (ارائه خدمات تزریق پلاستیک تیراژ محدود در کنار طراحی قالب های دائم تزریق پلاستیک) می باشد. طراحی و ساخت علمی قطعات پلاستیکی بر اساس خواص و رفتار پلیمر امر بسیار مهمی است که می بایست در طراحی علمی قالب های تزریق پلاستیک گیربکس دار ، کشویی ، دقیق ، پیچیده آماده مدنظر قرار داده شود. خدمات قالبسازی علمی ، سریع و ارزان به صورت تخصصی در این مرکز در اختیار مشتریان قرار داده می شود. همچنین با استفاده از نرم افزار MOLDFLOW ، تحلیل و شبیه سازی فرآیند تزریق پلاستیک به صورت علمی صورت می پذیرد.

بدون شک، مهمترین ویژگی مواد پلاستیکی، به عنوان یک خانواده عمومی، گستردگی آنهاست.

در راستای ارتقای سطح دانش همکاران و عزیزان در زمینه تکنولوژی تزریق پلاستیک; مطالب زیر در اختیار علاقه مندان قرار گرفته است.

آشنایی با علم پلیمر در راستای قالبسازی علمی ، سریع و ارزان در صنعت تزریق پلاستیک بسیار مهم می باشد. از این رو امیدواریم تا مطالب زیر بتواند به علاقه مندان این صنعت برای ساخت قطعات پلاستیکی کمک شایانی کند.

به ادامه بحث تخصصی طراحی و ساخت قالب های تزریق پلاستیک پرداخته می شود.

برش ها و سوراخ ( قسمت دوم)

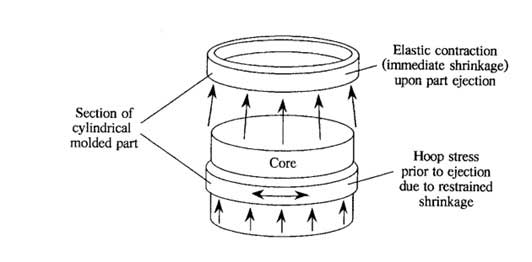

با این حال، ممکن است قطعات را از یک هسته با درجاتی از بریدگی داخلی خارج کرد، زیرا در این مرحله از فرآیند، کویتی خارج شده است و قطعه می تواند به سمت خارج تغییر شکل دهد، زیرا بریدگی داخلی از روی هسته عبور می کند.

مقدار بریدگی که مجاز است به طراحی بریدگی، خواص مواد در دمای جهش و تحمل ابعادی مورد نیاز بستگی دارد.

به عنوان مثال، در صورتی که قطعه آزاد باشد و رزوه ها با زوایایی طراحی شده باشند که تخلیه تدریجی را تسهیل می کند و احتمال شکست برشی را به حداقل می رساند، می توان یک بست پلی اتیلن رزوه دار را از هسته جدا کرد.

بست پلی اتیلن با بیرون انداختن یا جدا شدن از هسته، اعوجاج و بازیابی می شود و پس از بیرون انداختن به انقباض ادامه می دهد.

پیشبینی تلورانسهای ابعادی برای قطعات با بریدگیهایی که از هستهها جدا شدهاند میتواند دشوار باشد، زیرا احتمال زیادی وجود دارد که برخی اعوجاج های دائمی رخ دهد.

موادی مانند الاستومرهای ترموپلاستیک را می توان به طور کلی با لایه های زیرین بسیار بزرگ قالب گیری کرد. با این حال، ممکن است طراحی یک سیستم پرتاب خودکار موثر، دشوار باشد. در برخی موارد، قطعات الاستومری باید با دست از هسته جدا شوند.

با نگاهی به نقطه دیگر، مقدار مجاز بریدگی ها برای پلیمرهای سخت و شیشه ای مانند پلی استایرن بسیار کم است.

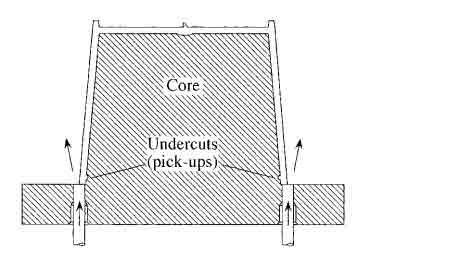

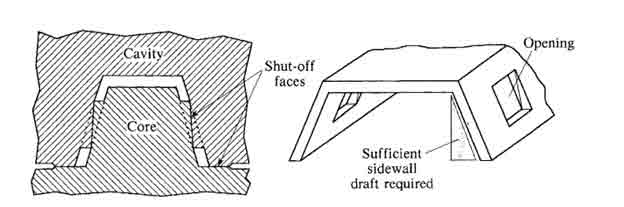

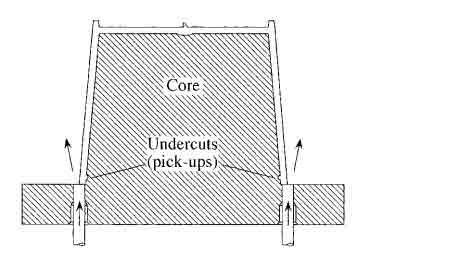

در برخی موارد، بریدگی های داخلی به طور عمدی در هسته ایجاد می شوند تا اطمینان حاصل شود که هنگام باز شدن قالب، قطعه با هسته باقی می ماند (به عنوان مثال، برای جلوگیری از چسبیدن قطعه در حفره)، همانطور که در شکل پایین صفحه نشان داده شده است.

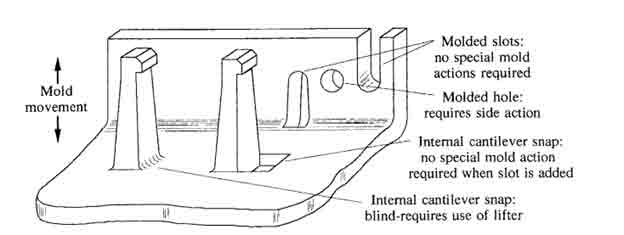

قطعات با بریدگی های داخلی را می توان با تلورانس های محکم تر از آنچه که به سادگی با جدا کردن قطعات از هسته ها قابل دستیابی است، در صورت استفاده از اقدامات قالب خاص، تولید کرد.

علاوه بر این، اندازه و شکل نسبی ویژگی بریدگی، زمانی که از ابزارهای ویژه برای آزاد کردن بریدگی استفاده میشود، دیگر توسط شکلپذیری مواد پلاستیکی محدود نمیشود. مکانیسمهای مختلفی را میتوان به منظور آزادسازی افتهای داخلی مورد استفاده قرار داد.

روشهای رایج مورد استفاده عبارتند از مکانیسمهای باز کردن پیچ، مجموعه اینزرت های قابل جابجایی، بالابرها، و هستههای جمع شونده. مکانیسمهای باز کردن پیچ را میتوان برای تولید قطعات پلاستیکی که دارای طرح رزوهای پیشرفته هستند (مثلاً دربها) استفاده کرد.

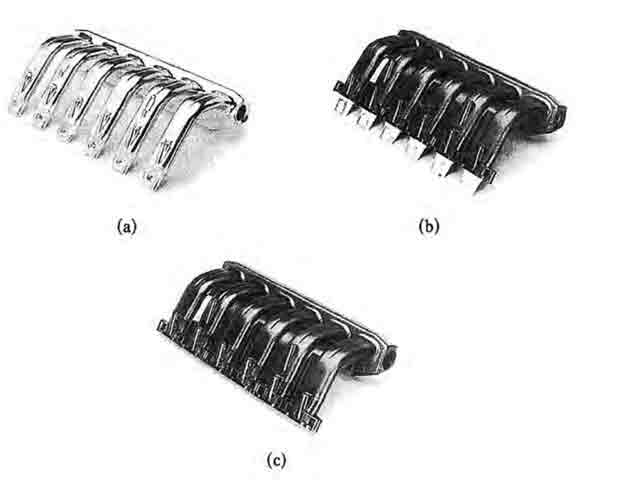

اینزرت های قابل جابجایی گاهی اوقات برای هندسه های بسیار پیچیده یا نرخ تولید کم یا نمونه اولیه استفاده می شود. اینزرت های متحرک، متعلقات حفره/هسته فلزی هستند که قبل از تزریق در قالب قرار می گیرند و به همراه قطعه هنگام بیرون انداختن قطعه جدا می شوند.

سپس مجموعه دومی از اینزرت های قابل تعویض در قالب تزریق قرار داده میشود و فرآیند قالبگیری ادامه مییابد، زیرا اولین مجموعه از اینزرت ها توسط اپراتور برداشته میشود.

مجموعههای اینزرت از این نوع را میتوان برای تولید قطعات با هندسههای بسیار پیچیده استفاده کرد. در حالی که فرآیند کار فشرده است، بهویژه برای نمونههایی با نرخ تولید کم یا قالبگیری نمونه اولیه محبوبیت دارد، زیرا امکان استفاده از ابزارهای نسبتاً ساده و کمهزینه برای تولید قطعات با هندسه های بسیار پیچیده وجود دارد.

در شرایطی که بیرون کشیدن قطعه از حفره دشوار است، مانند زمانی که دیواره های کناری حفره بافت دارند، گاهی اوقات بریدگی هایی به سمت هسته ابزار اضافه می شود تا اطمینان حاصل شود که هنگام باز شدن ابزار، قطعات روی هسته باقی می مانند.

- طراحی قطعات و قالب های صنعتی

- خدمات قالبسازی علمی ، سریع و ارزان در صنعت تزریق پلاستیک

- ساخت قالب های موقت تزریق پلاستیک

- طراحی و ساخت قالب های تزریق پلاستیک گیربکس دار ، کشویی ، دقیق ، پیچیده

- تولید قطعات پلاستیکی سفارشی

- تولید قطعات پلاستیکی بدون قالب

- نمونه سازی و پرینت سه بعدی

- تولید باکس و بدنه تجهیزات الکترونیکی و پزشکی

- خدمات تزریق پلاستیک تخصصی در تیراژ محدود و نامحدود

- استفاده از نرم افزار MOLDFLOW در تحلیل و شبیه سازی فرآیند تزریق

حوزه های فعالیت شرکت در زمینه های زیر می باشد.

- بدنه پلاستیکی دستگاه های پزشکی

- پنل و باکس نجهیزات الکترونیکی

- بدنه لوازم خانگی

- آرم خودرو

- لوازم تزئینی

- قطعات پزشکی

- لوازم یدکی سفارشی

- اسباب بازی و سرگرمی

- و کلیه قطعات پلاستیکی

شرکت نوآوران علوم مهندسی پویا مفتخر است که با دارابودن مزایا و افتخارات زیر می تواند به بهترین نحو ممکن پاسخگوی مشتریان عزیز در حوزه های مختلف باشد.

- بهره گیری از تجربه کنار تخصص آکادمیک در راستای ارايه خدمات قالبسازی علمی به مشتریان

- تیم مدیریت پروژه حرفه ای

- استفاده از نرم افزارهای مدیریت پروژه

- قالبسازی

- قالبسازی علمی ، سریع و ارزان

- ساخت علمی قالب تزریق پلاستیک

- ساخت علمی قالب تزریق پلاستیک گیربکس دار

- طراحی علمی، مهندسی و بهینه سازی قالب های صنعتی

- استفاده از نرم افزار MOLDFLOW در تحلیل و بیهنه سازی قالب های صنعتی

- بهره گیری از سیستم CRM و دادن گزارش هفتگی به مشتریان

- قالبسازی و تزریق پلاستیک در یک مجموعه و تحویل قطعه نهایی به مشتری

- تضمین کیفیت قالب های ساخته شده

- کاهش هزینه های قالب سازی با استفاده از تکنولوژی قالب های موقت مناسب برای تیراژهای محدود

- طراحی و ساخت قالب های تزریق پلاستیک کشویی ، دقیق ، پیچیده

- کنترل کیفی تمامی سفارشات در حین تولید

- انتشار دستاوردهای تکنولوژیک در قالب مقالات ISI

- چاپ بیش از ده مقاله ISI در مجلات معتبر دنیا

- یک اختراع بین المللی و پنج اختراع داخلی

- ارتباط مستمر با محیط های علمی و دانشگاهی

- مشاوره در جهت بهینه سازی و کاهش هزینه های تولید.

کاهش هزینه های قالبسازی بر مبنای روش علمی

لازم به ذکر است که شرکت نوآوران علوم مهندسی پویا با ارائه روشی منحصر به فرد با کاهش هزینه های ساخت قالب، خدمات تزریق پلاستیک تخصصی تیراژ محدود را در اختیار مشتریان با قیمت و کیفیت مناسب قرار می دهد.

طراحی قالب های دائم تزریق پلاستیک عموما در هزینه های بالایی امکان پذیر می باشد; اما شرکت ما با کاهش هزینه ها و طراحی علمی قالب های تزریق پلاستیک ٬ توانسته است تا این امکان را در اختیار مشتریان قرار دهد; تا بتوانند با هزینه کمتر بازار هدف را بررسی نمایند ، نمونه خود را به تولید برسانند.

استفاده از نرم افزار MOLDFLOW در تحلیل و شبیه سازی فرآیند تزریق برای طراحی علمی قطعات و قالب های صنعتی در این مرکز صورت می پذیرد.

در ساخت قطعات پلاستیکی قالبسازی سریع و ارزان نقش مهمی در زمان تحویل قطعات ایفا می کند. این موضوع با شبیه سازی های مهندسی می تواند محقق شود. زیرا زمان فرآیند ساخت را به شدت کاهش می دهند.

بر اساس پیشینه علمی شرکت و بهره گیری از کادر علمی مجرب٬ خدمات ساخت قالب تزریق پلاستیک ، قالب های تزریق پلاستیک گیربکس دار ، کشویی ، دقیق ، پیچیده بر مبنای روش قالبسازی علمی ، سریع و ارزان و همچنین طراحی و ساخت علمی قطعات پلاستیکی و تزریق پلاستیک تیراژ محدود به صورت تخصصی در این مرکز ارايه می شود. مشتریان عزیز برای ثبت سفارش از طریق راه های ارتباطی شرکت اقدام نمایند.