بررسی بارگزاری قطعات پلاستیکی

در ادامه موضوع طراحی و ساخت انواع قالب تزریق پلاستیک و تولید قطعات پلاستیکی ٬ به بررسی نحوه بارگزاری قطعات پلاستیکی پرداخته می شود. طراحی قطعه تاثیر مستقیم بر طراحی قالب تزریق پلاستیک دارد.

پس از تعیین هندسه قطعه و شرایط تکیه گاه، لازم است بار(ها) یا انحرافات تحمیلی اعمال شده بر محصول به گونه ای تعریف، تبدیل یا کمیّت بندی شوند که برای محاسبهٔ تنش یا انحراف مناسب باشند.

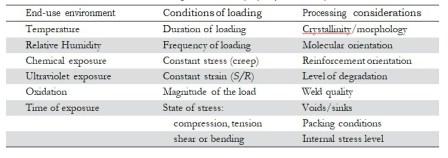

شرایط بارگذاری سازه ای پیش بینی شده، مواجه با عوامل محیطی، و روابط بار-زمان می بایست در مراحل ابتدایی توسعهٔ محصول مورد ارزیابی قرار گیرند. در برخی موارد، این کمیتها از طریق آزمون قطعات نمونه اولیه تعیین می شوند، یا ممکن است بر پایهٔ تجربیات گذشته از محصولات مشابه استخراج گردند.

اکثر محصولات پلاستیکی برای عملکرد مطلوب در طیف وسیعی از شرایط بارگذاری نهایی طراحی می شوند. ضروری است تنش ها و تغییرشکل های مرتبط با هر یک از این شرایط بارگذاری پیش بینی شده مورد تحلیل قرار گیرند.

حداقل الزام، ارزیابی ایمنی محصول تحت شرایط بارگذاری است که به عنوان حالت بحرانی (بدترین سناریو) در نظر گرفته میشود. اگرچه بارهای خارجی مرتبط با عملکرد محصول معمولاً کانون توجه اصلی طراح است، اما نباید اثرات ناشی از فرآیندهای جانبی نظیر مونتاژ، حمل ونقل، اختلاف ضریب انبساط حرارتی اجزا، یا حتی بارهای ناشی از وزن خود قطعه را نادیده گرفت.

افزون بر این، غالب قطعات قالبگیری تزریقی با مقادیری از تنشهای پسماند (ناشی از انقباض حین انجماد) یا تنشهای القا شده طی فرآیند تولید مواجه اند. خرابی های سازه ای ممکن است حاصل اثر ترکیبی تنشهای ناشی از بهره برداری، مونتاژ و تنشهای باقیمانده از فرآیند قالبگیری باشد.

هرچند پیش بینی دقیق سطوح تنشهای داخلی و پسماند مرتبط با فرآیند تولید دشوار است، اما با به کارگیری طراحی بهینه ابزار (مانند حفظ یکنواختی ضخامت دیواره ها) و رعایت اصول مهندسی میتوان دامنه این تنشها را به حداقل رساند.

استفاده از نرم افزارهای شبیه سازی CAE نیز امکان تحلیل این تنشها را فراهم ساخته و با اعمال اصلاحاتی در طراحی سیستم راهگاه، هندسه قالب و بهینه سازی پارامترهای فرآیندی، کاهش تنشهای پسماند را میسر میسازد.

با این حال، در اکثر موارد پارامترهای فرآیند تولید (نظیر دمای قالب، سرعت تزریق و …) خارج از حیطه اختیارات مستقیم طراح است. در چنین شرایطی، طراح صرفاً میتواند توصیه های فنی ارائه دهد که لزوماً توسط واحد تولید اجرایی نمیشود.

استفاده از نرم افزارهای المان محدود مانند آباکوس برای آنالیز بارگزاری قطعات پلاستیکی در پروسه طراحی و ساخت قالب های تزریق پلاستیک و طراحی قطعات پلاستیکی بسیار مهم می باشد و می تواند کمک شایانی به کاهش هزینه ها بکند.

بارهای ایستا یا متناوب:

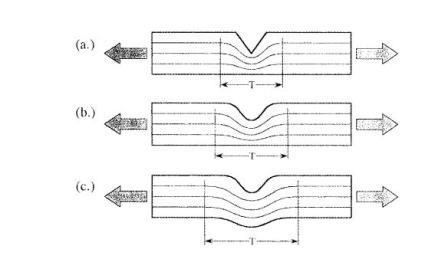

برای ارزیابی ویژگی های ساختاری یک قطعه پلاستیکی، باید محل، مقدار و نوع بارگذاری را تعیین کرد. طراح باید تصمیم بگیرد که چه نوع بار ایده آلی به موقعیت واقعی قطعه نزدیکتر است. نوع بار را می توان به صورت متمرکز در یک نقطه، خط یا مرز توصیف کرد، یا در یک منطقه بزرگ (به طور یکنواخت یا به عنوان یک گرادیان بار) توزیع شده است. مقدار و جهت بار نیز باید مشخص شود.

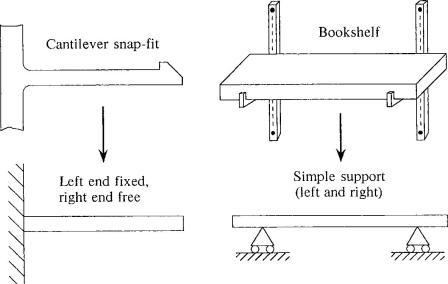

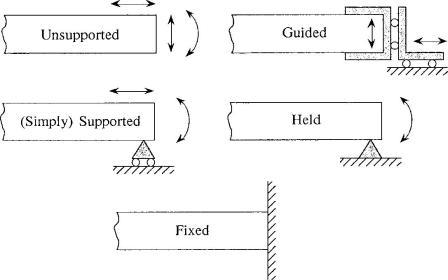

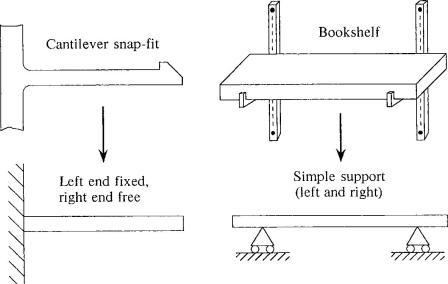

شکل ۱. عضو گیره دار را می توان به عنوان یک تیر یک سرگیردار توصیف کرد (سمت چپ ثابت – انتهای راست آزاد)، در حالی که قفسه کتاب تیری است که به با تکیه گاه ساده پشتیبانی می شود (انتهای چپ و راست)

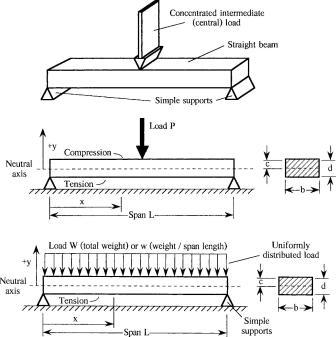

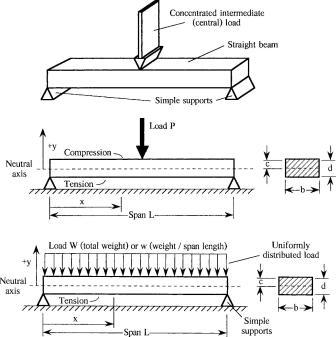

شکل ۲ نمایش تیرهای مستطیلی با تکیه گاه ساده با بارهای متمرکز و توزیع یکنواخت

به عنوان مثال، قفسه کتاب پتانسیل دارد که در تمام عرض خود با کتاب بارگیری شود یا احتمالاً با یک جسم سنگین در وسط دهانه بارگذاری شود. در حالت دوم، بار به عنوان یک بار مرکزی متمرکز در نظر گرفته میشود، در حالی که در حالت اول، یک تیر با بارگذاری یکنواخت تشکیل میشود. در هر دو حالت، بار احتمالاً برای مدت زمان طولانی اعمال میشود.

بزرگی نیروها یا بارها برای این کاربرد بر اساس وزن اجسام مورد حمایت همراه با وزن خود محصول تعیین میشود. معمولاً هر دو حالت عادی و بدترین حالت بارگذاری تعریف میشوند.

بنابراین، یک مشکل از این نوع شامل یک سری محاسبات طراحی برای توصیف رفتار قفسه تحت تعدادی از سناریوهای احتمالی بارگذاری است. در این مورد، تنشها و انحرافهای اضافی ناشی از وزن قفسه نیز باید در نظر گرفته شوند و نتیجه نهایی با برهمنهی تعیین میشود (یعنی کل تنش یا انحراف به دلیل مجموع تنشهای مرتبط با بار خارجی و وزن قفسه است).

بارهای چندگانه ایستا یا متناوب:

هنگامی که مجموعه ای از بارها به یک سازه اعمال میشود، تنش یا انحراف کل را میتوان با استفاده از اصل برهمنهی محاسبه کرد. در سیستمهای الاستیک خطی، تنش، کرنش یا انحراف ناشی از هر حالت بارگذاری نهایی، مستقل از ترتیب اعمال نیروهاست؛ خواه نیروها به طور همزمان اعمال شوند یا به صورت متوالی و در هر ترتیبی.

نتیجه نهایی، معادل جمع اثرات هر نیروی منفرد است که به طور جداگانه عمل می کنند. بر این اساس، میتوان مسئله پیچیده بارگذاری چندگانه را به چند مسئله ساده تر (شامل بارهای منفرد) تفکیک نمود. سپس تنش ها و انحرافات حاصل از هر بار را به طور جداگانه محاسبه و در نهایت با جمع جبری آنها به راه حل نهایی دست یافت.

استفاده از نرم افزارهای المان محدود مانند آباکوس برای آنالیز بارگزاری قطعات پلاستیکی در پروسه طراحی و ساخت قطعات پلاستیکی بسیار مهم می باشد و می تواند کمک شایانی به کاهش هزینه ها بکند.