فرآیند فوم ساختاری فشار مخالف (متضاد)

فرآیند قالب گیری فوم ساختاری فشار مخالف (متضاد)، اصلاحی از فرآیند معمولیتر فوم ساختاری فشار کم است که قادر به تولید قطعات فوم ساختاری با ظاهر سطحی و عملکرد مکانیکی بهبود یافته است. در حالی که فرآیند فوم فشار مخالف (متضاد) تا حدودی پیچیدهتر از فرآیند فشار کم معمولی است (از نظر تجهیزات جانبی و مراحل فرآیند)، صرفهجویی مرتبط با کاهش هزینههای تکمیل/رنگآمیزی ثانویه میتواند بسیار قابل توجه باشد.

فرآیند فشار مخالف (متضاد) با فرآیند فوم ساختاری فشار کم معمولی متفاوت است، زیرا حفره ابزار (معمولاً با استفاده از گاز نیتروژن فشرده) قبل از تزریق رزین و ماده دمنده به داخل قالب تحت فشار قرار می گیرد.

تزریق مذاب به یک قالب تحت فشار، انبساط گازهای عامل دمنده فشرده را به تاخیر می اندازد تا زمانی که بیشتر شات در ابزار باشد هنگامی که گاز فشار مخالف تخلیه می شود.

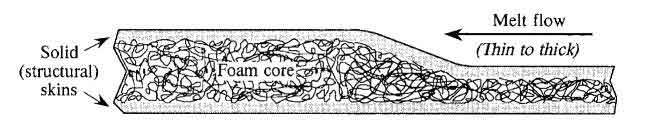

تأخیر انبساط به پوسته ها (سطوح بیرونی) اجازه می دهد تا قبل از ایجاد انبساط (یا کف) شکل بگیرند و در نتیجه سطحی نسبتاً بدون چرخش ایجاد شود.

در حالی که فرآیند فشار مخالف ممکن است نیاز به رنگ آمیزی را در زمانی که ظاهر حیاتی است به طور کامل برطرف نکند، روش تکمیل آن به این صورت است. به طور کلی تا حدی ساده شده است که فقط یک لایه رنگ مورد نیاز است.

همچنین نشان داده شده است که این فرآیند قطعات فومی با ساختار سلولی یکنواخت تر و پوسته های ضخیم تر تولید می کند.

کاهش چگالی که با فرآیند فشار متضاد قابل دستیابی است، معمولاً 3 تا 8 درصد کمتر از موارد مرتبط با فرآیند فوم ساختاری کم فشار معمولی است.

چگالی بالاتر، سطح بهبود یافته و ساختار پوسته/هسته یکنواخت تر منجر به بهبود قابل توجهی در خواص مکانیکی در مقایسه با فرآیند فشار کم معمولی می شود.

به عنوان مثال، افزایش قابل توجه در کرنش شکست برای قطعات ضدفشار، ایمنی و انعطافپذیری طراحی بیشتری را در زمینههایی مانند طراحی مناسب ضربهای فراهم میکند.

با این حال، فرآیند فوم ساختاری فشار مخالف پیچیدهتر است و به ترتیبدهی دقیق برای مراحل فشار، پر کردن قالب و هواگیری نیاز دارد. قالب هایی که در فرآیند مورد استفاده قرار می گیرند باید دارای فشار باشند.

این به طور کلی با استفاده از اورینگ ها در اطراف صفحه قالب، پینهای هسته، پینهای خروجی و غیره انجام میشود (قالب های فوم ساختاری کم فشار موجود را میتوان به طور کلی اصلاح کرد) و در نتیجه، هزینههای قالب اضافی و تعمیر و نگهداری باید در نظر گرفته شود.

علاوه بر این، حداکثر طول جریانی که با فرآیندهای فشار متضاد امکان پذیر است، به دلیل مقاومت اضافی در برابر پر شدن، معمولاً به میزان 10 تا 20 درصد کاهش می یابد.

در حالی که چند محدودیت وجود دارد، فرآیند فوم ساختاری فشار مخالف مزایای اساسی فرآیند فوم ساختاری کم فشار سنتی را حفظ میکند (به عنوان مثال، سفتی خمشی بالا به نسبت وزن، کاهش فرورفتگی، کاهش تاب خوردگی، فشار کم حفره)، اما در هر دو کیفیت سطح و عملکرد مکانیکی بهبودهای بسیار قابل توجهی ارائه میکند.

در فرآیند فوم با فشار بالا، در حالی که تکنیکهای قالبگیری فوم کم فشار معمولاً برای تولید قطعات فوم ساختاری استفاده میشود، چندین فرآیند با فشار حفره بالا وجود دارد که به میزان کمتری مورد استفاده قرار میگیرند.

فشار کویتی که در این فرآیندها با آن مواجه میشویم مشابه فشارهای موجود در قالبگیری تزریقی معمولی است و در نتیجه، تناژ گیره (و استحکام/سختی ابزار) مورد نیاز برای این فرآیندهای قالبگیری فوم با فشار حفره بالا بیشتر از فشارهای کم فشار معمولی است.

فرآیند فوم ساختاری یک فرآیند معمولی می باشد که با تزریق یک مذاب قابل کف به داخل حفره قالب آغاز می شود. حفره کاملاً به روشی معادل قالب گیری جامد پر و بسته بندی می شود.

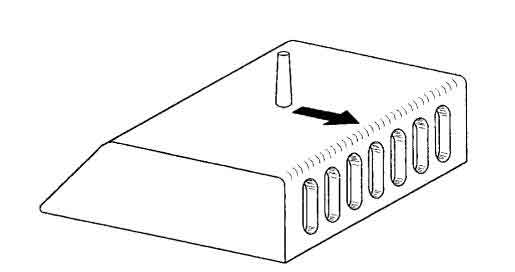

هنگامی که پوسته های جامد به اندازه کافی تشکیل شدند، حفره تحت یک انبساط کنترل شده (با استفاده از یک هسته متحرک، با لغزش یا از طریق حرکت صفحه) قرار می گیرد و کف ایجاد می شود.

این فرآیند کنترل بسیار خوبی بر وزن و ابعاد قطعه و سطح / رنگ عالی ارائه می دهد.

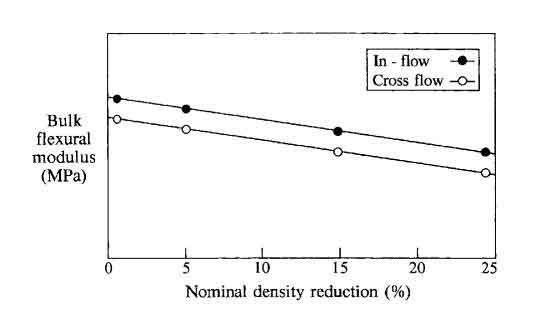

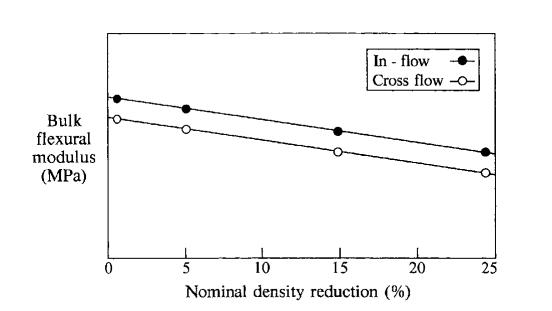

خواص مکانیکی فوم های ساختاری تقویت شده با الیاف تحت تاثیر کاهش چگالی و جهت گیری الیاف است.

متأسفانه، این فرآیند قالب گیری تنها با بخش هایی با پیچیدگی محدود قابل استفاده است و هزینه ابزارآلات نسبتاً بالاست.